Reflex (UK) faz parceria com a Apex para projeto de padronização

A fabricante de Etiquetas e embalagem Reflex é uma das maiores empresas do gênero no Reino Unido: “Buscamos estar na vanguarda da inovação, investindo em tecnologia e pessoas para melhoria continua.” Em um esforço para padronizar a qualidade de impressão na sua divisão de Etiquetas, constituída de sete locais de produção com várias impressoras, a Reflex juntou-se ao time de especialistas da Apex para um melhor controle de processo.

A Reflex foi fundada em 2002 e estabeleceu uma base internacional de clientes para suas Etiquetas auto-adesivas, rótulos sem liner, termoencolhíveis, Embalagens flexíveis, rótulos moldados, Sistema de etiquetagem e software, arte e design e mais. Atualmente, emprega cerca de 890 pessoas em seu total de vinte plantas de produção. Melissa Aplin (responsável pelo Marketing na Reflex) diz: “A Reflex está buscando a posição de topo na impressão de Etiquetas no Reino Unido. Nossos mais importantes, mas não limitados a, segmentos de Mercado são MFP (carne, peixe e aves) e Food-to-go, mas temos uma forte ambição de crescimento em BWS (cervejas, vinhos e destilados).”

Para maximizar a eficiência e aumentar a flexibilidade, mas ao mesmo tempo garantir a qualidade total de impressão, a Reflex estabeleceu como meta padronizar a produção é o que explica Jaye Carpmail (Gerente de Controle de Cores e Impressão de Etiquetas da Reflex): “Queremos ser capazes de imprimir em CMYK de impressora em impressora no mesmo conjunto fixo de parâmetros. Ao trazer todas as sete plantas para a impressão Fixed Palette, nós podemos economizar tempo e reduzir custos ao mesmo tempo.”

Para maximizar a eficiência e aumentar a flexibilidade, mas ao mesmo tempo garantir a qualidade total de impressão, a Reflex estabeleceu como meta padronizar a produção é o que explica Jaye Carpmail (Gerente de Controle de Cores e Impressão de Etiquetas da Reflex): “Queremos ser capazes de imprimir em CMYK de impressora em impressora no mesmo conjunto fixo de parâmetros. Ao trazer todas as sete plantas para a impressão Fixed Palette, nós podemos economizar tempo e reduzir custos ao mesmo tempo.”

Melissa Aplin, Responsável pelo marketing na Reflex

Impressão Fixed Palette

A impressão Fixed Palette permite ao impressor simular até 85 por cento das cores exatas usando apenas CMYK(e, em alguns casos, adicionando Laranja, Verde e Violeta a esta equação). Ter um conjunto fixo de tintas em uma impressora permite aos impressores reduzir significativamente os custos e aumentar seu tempo de produção. Embora a abordagem Fixed Palette esteja pronta para revolucionar a indústria de flexografia, implementá-la exige tempo e esforço, diz Jaye Carpmail: “A impressão Fixed Palette é totalmente dependente da consistência e repetibilidade de todos os parâmetros do processo. Para padronizar nossa produção, analisamos bem cada parâmetro: anilox, doctor blades, clichês e impressoras. Nós estabelecemos nosso próprio range de especificações e colocamos maneiras de verificá-las e monitorá-las.”

Medindo cilindros anilox

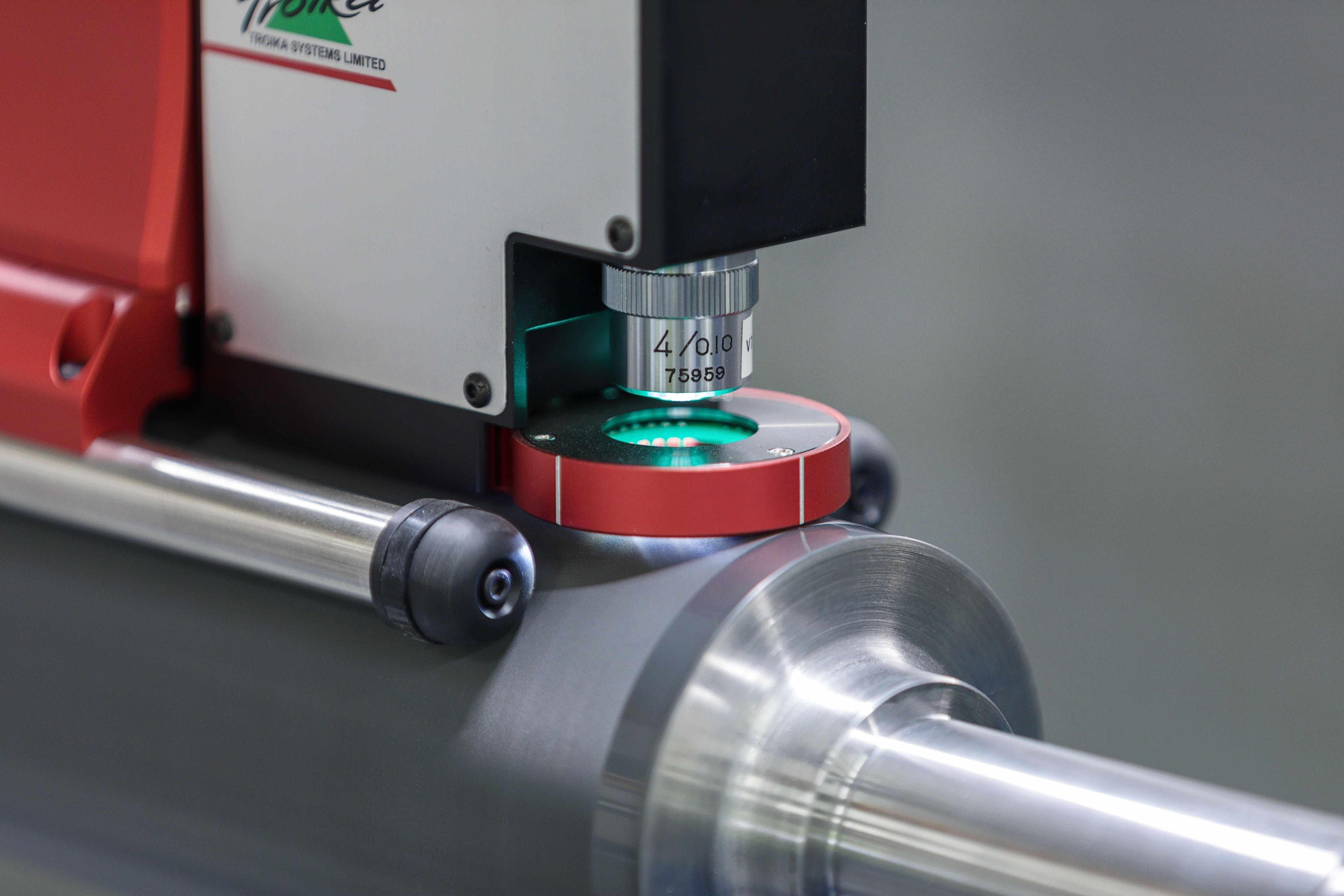

Além de investir em novas impressoras e dispositivos e padronizar a escolha de tintas e clichês, a Reflex também instalou microscópios Troika, combinando o equipamento que a Apex também  adicionou ao seu Sistema de medição existente. Carpmail: “No entanto, nos deparamos com uma padronização se mostrou bastante difícil, uma vez que o Anicam é a chave para a Reflex controlar tanto a qualidade quanto a auditoria de seus anilox. No entanto, com o uso de um anilox de bandas da Apex, este problema foi resolvido”.

adicionou ao seu Sistema de medição existente. Carpmail: “No entanto, nos deparamos com uma padronização se mostrou bastante difícil, uma vez que o Anicam é a chave para a Reflex controlar tanto a qualidade quanto a auditoria de seus anilox. No entanto, com o uso de um anilox de bandas da Apex, este problema foi resolvido”.

Jaye Carpmail, Gerente de Controle de Cores e Impressão de Etiquetas da Reflex

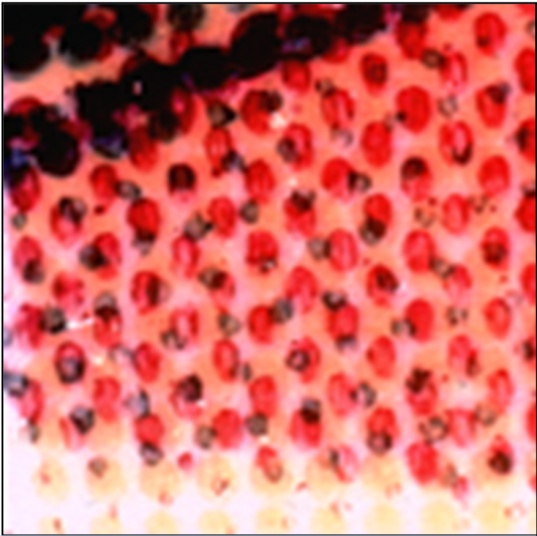

Robert de Leest (Diretor de QC e P&D da Apex) realizou inúmeras medições de anilox e reconhece o problema: “É claro que é um bom desenvolvimento que os impressores estejam melhorando seus controles de processo investindo em equipamentos de medição. Mas analisar uma lineatura gravada a laser em cerâmica, não é uma tarefa fácil. Muitos fatores podem influenciar nos resultados da medição e os próprios instrumentos vêm com uma certa tolerância entre eles. Ao mesmo tempo, estamos procurando precisão a um nível de microns.”

Curva de aprendizagem mútua

A Reflex decidiu juntar-se a especialistas da Apex para resolver o problema. Carpmail: “Durante o projeto, muitas coisas eram novas para ambas as partes. Uma conclusão, leva a outro desafio que precisa ser resolvido. A Apex deu todo o seu suporte e também verificou seus próprios processos e fluxos de trabalho. Houve uma real cooperação em P&D e melhorias. Houve uma curva de aprendizagem mútua. O projeto de padronização levou 6 meses para ajustar cliché, fita, lâmina e anilox às nossas condições de impressão na Reflex e estabelecer o padrão.”

Todas as formas e gravações de células possíveis foram testadas neste período, e a Reflex percebeu que o processo de produção do GTT da Apex provou ser o mais consistente: “O GTT nos oferece um melhor controle de processo. Todas as outras estruturas de células criaram dificuldades de trabalho de impressão devido à superfície dos rolos. O GTT no entanto oferece uma transferência de tinta mais consistente e as variações de volume não são tão grandes quanto as gravações convencionais. Isto realmente é crucial para fazer com que a impressão Fixed Pallette funcione.”

Robert de Leest – Diretor de QC e P&D da Apex

Robert de Leest – Diretor de QC e P&D da Apex

Como resultado da estreita colaboração entre Jaye Carpmail com a Apex, a variação de volume entre o cilindro entregue a Reflex agora é inferior a 5%. O projeto também parece pronto para o acompanhamento na divisão de Embalagens Flexíveis da Reflex que procura pelo mesmo nível de padronização que agora foi alcançado na divisão de Etiquetas.

Acompanhamento de projeto

A Reflex agora vê as vantagens de ter o processo sob controle e é capaz de alternar trabalhos entre Máquinas e mesmo até entre plantas. O projeto também ajudou a Apex a melhorar ainda mais seus cilindros anilox , diz Nick Harvey (Diretor Técnico da Apex International): “Um caso de sucesso como o da Reflex contribiuiu para a melhoria contínua do GTT para GTT 2.0.”

Esta é a parte 3 de uma série de 3 artigos curtos sobre a utilidade, necessidade e precisão das medições de rolo de tela, leia o primeiro artigo (Visando consistência e controle constante) e o segundo artigo (A necessidade de medição A Apex leva a precisão do anilox a um próximo nível) aqui.

FOLLOW US ON SOCIAL MEDIA!