Der Etiketten- und Verpackungshersteller Reflex ist eines der größten Unternehmen seiner Art im Vereinigten Königreich: „Wir sind bestrebt, an der Spitze der Innovation zu stehen, indem wir in Technologie und Menschen investieren, um kontinuierlich besser zu werden.“ Um die Druckqualität in der Etikettenabteilung, die aus sieben Produktionsstätten mit mehreren Pressen besteht, zu standardisieren, ging Reflex eine Partnerschaft mit Experten von Apex ein, um eine bessere Prozesskontrolle zu erzielen.

Reflex wurde 2002 gegründet und hat einen internationalen Kundenstamm für seine selbstklebenden Etiketten, linienlosen Etiketten, Schrumpfmuffen, flexible Verpackungen, geformten Etiketten, Etikettiersysteme und -softwares, Grafik & Design und vieles mehr aufgebaut. In seinen insgesamt 20 Produktionsstätten sind zurzeit etwa 890 Mitarbeiter beschäftigt. Melissa Aplin, Marketingverantwortliche von Reflex, sagte: „Reflex strebt nach der Spitzenposition im Etikettendruck im Vereinigten Königreich. Unsere wichtigsten, jedoch nicht ausschließlichen Marktsegmente sind zurzeit FFG (kurz für Fleisch, Fisch und Geflügel) und Essen zum Mitnehmen. Wir verfolgen jedoch auch ein starkes Wachstumsziel bei BWS (Bier, Wein und Spirituosen).“

Foto: Melissa Aplin, Marketingverantwortliche von Reflex

Foto: Melissa Aplin, Marketingverantwortliche von Reflex

Um die Effizienz zu maximieren und die Flexibilität zu steigern, aber gleichzeitig die allgemeine Druckqualität zu gewährleisten, habe sich Reflex das Ziel gesteckt, die Produktion zu standardisieren, erklärte Jaye Carpmail, Label Print & Colour Control Manager von Reflex: „Wir möchten in der Lage sein, bei allen Pressen mit demselben festen Parametersatz in CMYK zu drucken. Durch die Umstellung aller sieben Etikettenanlagen auf einen Druck mit fester Palette können wir Zeit sparen und gleichzeitig die Kosten senken.“

Drucken mit fester Palette

Drucken mit fester Palette bedeutet, dass ein Drucker bis zu etwa 85 Prozent aller Sonderfarben simulieren kann, wofür er nur CMYK (in bestimmten Fällen auch Orange, Grün und Violett) nutzt. Mit einem Satz fester Farben auf einer Druckmaschine können solche Drucker ihre Kosten deutlich senken und die Betriebszeit ihrer Drucksysteme erheblich steigern. Obwohl der Ansatz mit fester Palette im Begriff sei, die Flexodruckbranche zu revolutionieren, erfordere die Umsetzung viel Zeit und Mühe, sagte Jaye Carpmail: „Eine Grundvoraussetzung für den Druck mit fester Palette ist die Einheitlichkeit und Reproduzierbarkeit aller Prozessparameter.

Um unsere Produktion zu standardisieren, haben wir uns jeden Parameter genau angesehen: Rasterwalzen, Farbmesser, Farbplatten und Pressen. Wir erstellen unsere eigenen Spezifikationen und schaffen Möglichkeiten, diese zu prüfen und zu überwachen.“

Messen von Rasterwalzen

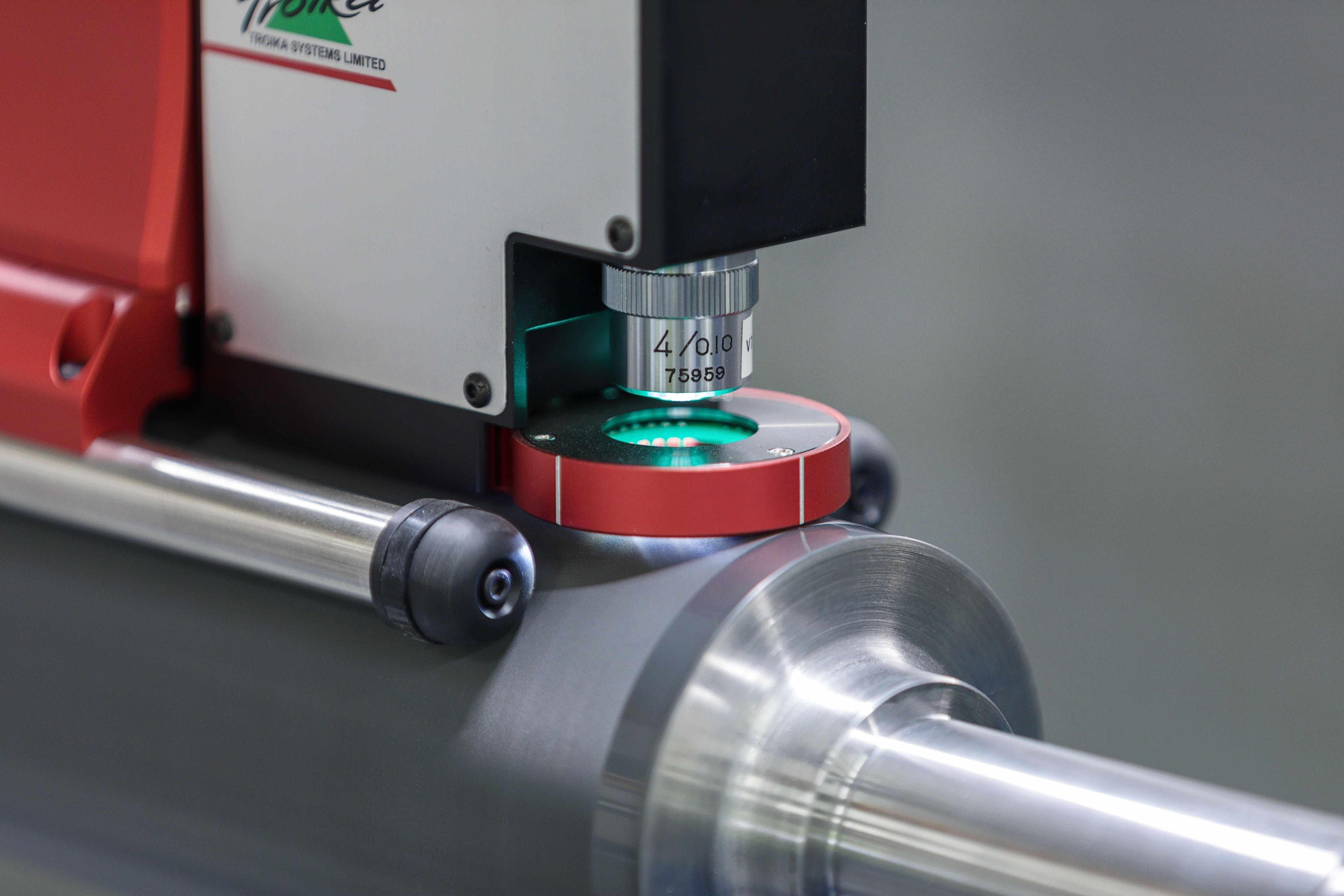

Abgesehen von Investitionen in neue Pressen und Geräte und der Standardisierung der Auswahl an Farben und Platten installierte Reflex auch Rastermikroskope von Troika, die zu den Geräten passen, die Apex auch in sein bestehendes Messsystem integriert hat. Carpmail: „Wir stießen jedoch auf eine Schwankung der Toleranz zwischen einem Gerät bei Apex und einem anderen bei Reflex. Die Basis für diese Standardisierung erwies sich daher als äußerst schwierig, da die AniCAM der Schlüssel für die Kontrolle durch Reflex ist – sowohl der Qualität als auch der Auditierung unserer Rasterwalzen. Mit der Verwendung von gebänderten Kalibrierungs-Rasterwalzen von Apex wurde dieses Problem jedoch behoben.“

Jaye Carpmail, Labels Print & Colour Control Manager von Reflex

Robert de Leest, QC und R&D Officer von Apex, hat zahlreiche Rasterwalzenmessungen durchgeführt und kennt dieses Problem: „Natürlich ist es eine gute Entwicklung, dass Drucker ihre Prozesskontrolle durch Investitionen in Messgeräte verbessern. Doch die Analyse eines in Keramik lasergravierten Rasters ist nicht einfach. Viele Faktoren können die Messergebnisse beeinflussen und die Geräte selbst weisen eine gewisse Toleranz auf. Gleichzeitig streben wir nach Genauigkeit im Mikrometerbereich.“

Gegenseitige Lernkurve

Reflex hat entschieden, eine Partnerschaft mit Experten von Apex einzugehen, um dieses Problem zu beheben. Carpmail: „Während des Projekts war für beide Seiten vieles neu. Eine Schlussfolgerung führte zu einer weiteren Herausforderung, die es zu lösen galt. Apex hat seine volle Unterstützung bereitgestellt und auch seine eigenen Prozesse und Arbeitsabläufe geprüft. Auch in den Bereichen Forschung und Entwicklung sowie Verbesserung gab es eine gute Zusammenarbeit. Es gab eine gegenseitige Lernkurve. Im Rahmen des Standardisierungsprojekts hatten wir sechs Monate Zeit, um Platte, Band, Farbe, Messer und Rasterwalze auf unsere Druckbedingungen bei Reflex abzustimmen und Standards zu setzen.“

Robert de Leest, QC & RD Officer von Apex

Robert de Leest, QC & RD Officer von Apex

In diesem Zeitraum wurden alle möglichen Zellformen und Gravuren getestet und Reflex hat festgestellt, dass sich der GTT-Produktionsprozess von Apex als der konsequenteste erwies: „GTT ermöglicht uns eine bessere Prozesskontrolle. Alle anderen Zellstrukturen verursachten aufgrund der Oberfläche der Walzen Probleme zwischen unterschiedlichen Druckaufträgen. GTT ermöglicht jedoch eine gleichmäßigere Farbübertragung und die Volumenschwankungen sind nicht so groß wie bei herkömmlichen Gravuren. Dies ist entscheidend, damit der Druck mit festen Paletten tatsächlich funktioniert.“

Als Ergebnis der engen Zusammenarbeit zwischen Jaye Carpmail und Apex belaufen sich die Volumenschwankungen zwischen den an Reflex gelieferten Walzen nunmehr auf weniger als fünf Prozent. Das Projekt sieht auch eine Nachbereitung vor, wobei die Abteilung für flexible Verpackungen von Reflex nach demselben Standardisierungsgrad sucht, den die Etikettenabteilung mittlerweile erreicht hat.

Nachverfolgung des Projekts

Reflex erkennt nun die Vorteile davon, den Prozess unter Kontrolle zu haben, und ist in der Lage, Aufträge zwischen Maschinen und sogar zwischen Anlagen umzuschalten. Das Projekt habe Apex auch dabei geholfen, seine Rasterwalzen weiter zu verbessern, sagte Nick Harvey, Technical Director von Apex International: „Ein erfolgreicher Fall wie das Projekt mit Reflex hat zur kontinuierlichen Verbesserung von GTT zu GTT 2.0 beigetragen.“

Auch an Standardisierung oder Prozesskontrolle interessiert? Besprechen Sie die Möglichkeiten mit unseren technischen Experten und lassen Sie sich bei der Anwendung über Aniloxtyp und -profil beraten. In Ihrer Nähe gibt es immer einen technischen Vertriebsmitarbeiter von Apex!

Dies ist Teil 3 in einer Serie von 3 kurzen Artikeln über Anilox-Messungen und Genauigkeit. Lesen Sie hier den ersten Artikel (Die Notwendigkeit der Messung von Rasterwalzen) und den zweiten Artikel (Streben nach konstanter Kontrolle und Konsistenz)!

FOLLOW US ON SOCIAL MEDIA!