Der wahrscheinlich einfachste und schnellste Weg, um Probleme bei der Farbtrocknung während der Druckproduktion zu beheben, ist die Zugabe von trocknenden Lösungsmitteln zur Druckfarbe. Allerdings: In der Regel ist es nicht Ihre Farbe, die das Problem verursacht. Es könnte sich lohnen, einen anderen Ansatz zu wählen und zu verhindern, dass das Problem (erneut) auftritt.

Es gibt andere Möglichkeiten, Ihre Trocknungsprobleme zu beheben.

VIV strebt Kleinserien von flexiblen Verpackungen mit Smart Digital Flexo an

Die Digitalisierung einer Flexodruckpresse mag vielen Menschen wie ein Widerspruch erscheinen. Weinand van Kesteren perfektioniert sein Smart Digital Flexo-Konzept jedoch bereits seit über einem Jahr. Und er ist davon überzeugt, dass es dieses seinem Unternehmen VIV ermöglichen wird, ein Marktführer bei der Herstellung qualitativ hochwertiger flexibler Verpackungen in Klein- und Kleinstserien zu werden: „Wir möchten alles ein wenig anders machen.“

Read More >Druck mit „fixed Palette“ durch einheitlichen Farbübertrag

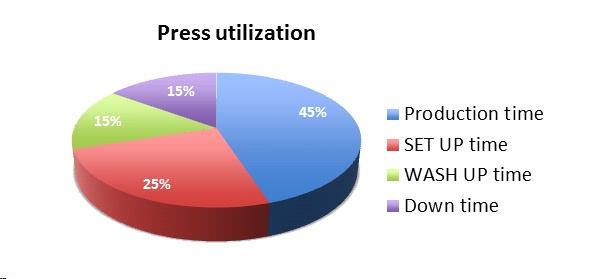

Flexodrucker stehen Tag für Tag vor zahlreichen Herausforderungen, eine der größten ist oft der Flexodruck selbst. Drucker, die ihre Druckqualität weiter verbessern und zugleich ihre Produktivität steigern wollen, brauchen einen Grad an Prozesssteuerung, der angesichts der Vielzahl an Variablen im herkömmlichen Flexodruck nur schwer zu erreichen ist. Apex hat nun eine naheliegende Lösung, die Einheitlichkeit und Wiederholbarkeit bietet, wie sie für den Druck mit „fixed Palette“ notwendig ist.

Read More >SUBSCRIBE VIA EMAIL

POSTS BY TOPIC

- Flexo (14)

- Anilox (13)

- Rasterwalze (8)

- Flexography (7)

- anilox roll (6)

- Fixed Palette (5)

- Anilox Sleeve (4)

- Anilox Volume Measurement (4)

- Label (4)

- Apex (3)

- Etiketten (3)

- Farbe (3)

- Troika AniCAM (3)

- Troika Anilox Measurement (3)

- Volume Accuracy (3)

- 4c fixed palette (2)

- Accora (2)

- Anilox Lifetime (2)

- Bellissima (2)

- Corrugated (2)

- Corrugated Board (2)

- Druckplatten (2)

- ECG (2)

- Eliminierung von UV Spitting (2)

- Expanded Color Gamut (2)

- Flexible Verpackungen (2)

- GTT (2)

- UltraCell (2)

- Wellpappe (2)

- sleeve Anilox (2)

- 7C Fixed palette (1)

- Anilox Cleaning (1)

- Anilox Measurement (1)

- Anilox Press Installation (1)

- Anilox Training (1)

- Apex use and care guide (1)

- Bridging (1)

- Christian Huth (1)

- Dot gain (1)

- Farbspritzen (1)

- Flexo troubleshooting (1)

- GTT2.0 (1)

- Glue Sets (1)

- Labelexpo (1)

- Leimwalze (1)

- Luftzylinder (1)

- Lösungsmitteltinte (1)

- Microsoft Dynamics (1)

- Pantone simulation (1)

- REVO (1)

- RFID (1)

- Rastersleeve (1)

- Rastersleeve einbau (1)

- Reflex Group (1)

- Sleeve montage (1)

- Smart Anilox (1)

- Tintentrockneprobleme (1)

- Trocknungslösungsmittel (1)

- UV (1)

- digital flexo (1)

- flexographie (1)

- in-mould labels (1)

- opaque white (1)

- partnerschaft (1)

- rakelmesser (1)