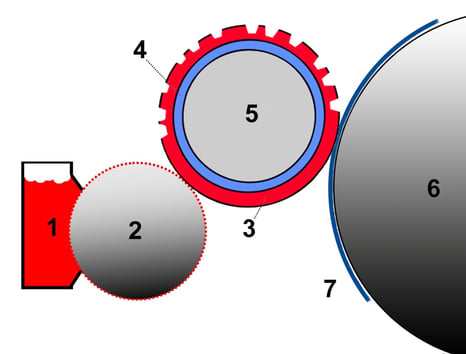

Punktzuwachs im Flexodruck hat vielerlei Ursachen und zeigt sich in vergrößerten Rasterpunkten bis hin zu deformierten Punkten, die mitunter unscharf ausdrucken können.

Am Punktzuwachs können generell alle Elemente im Druckwerk beteiligt sein. Druckfarbe (1), Rasterwalze (2), Druckplatte (3), Klebeband (4), Druckzylinder (5), Gegendruckzylinder (6) und der Bedruckstoff (7). Die Rasterwalze (2) überträgt eine definierte Farbmenge auf die Druckplatte (3).

(Quelle: pack.consult)

1) Vermeiden Sie das Eintauchen feinster Rasterpunkte in die Näpfchen

Um Punktzuwachs zu vermeiden/verringern muss die Lineaturfeinheit der Rasterwalze auf die Rasterweite der Druckplatte abgestimmt sein.

Das Verhältnis zwischen Platten-Rasterweite zur Rasterwalzen-Lineatur wird so gewählt, dass es in etwa 1:6,5 beträgt. Soll beispielsweise ein 54 L/cm (140 lpi) Raster mit dem kleinsten zu druckenden Punkt von 2% gedruckt werden, wird für die Rasterwalze eine Lineaturfeinheit von 340 L/cm (860 lpi) gewählt, was in diesem Beispiel einem Verhältnis von 1:6,3 entspricht.

Dies verhindert, dass der kleinste zu druckende Rasterpunkt in die Farbschicht an der Oberfläche eines Näpfchens eintaucht, mehr Farbe als vorgesehen aufnimmt und mit erhöhtem Punktzuwachs druckt.

2) Wählen Sie das richtige Schöpfvolumen der Rasterwalze aus

Je rauer die Bedruckstoff Oberfläche ist, umso höher muss die Druckfarbenmenge zur Erreichung eines geschlossenen Farbfilms sein. Wenn es zum Punktschluss oder unsauberen Ausdruck zwischen den Rasterpunkten kommt, kann ein Grund darin liegen, dass das Volumen der Rasterwalze zu hoch gewählt ist.

(Quelle: pack.consult)

Eine Rasterwalze mit niedrigerem Schöpfvolumen schafft Abhilfe. Volumen und Rasterweite der benötigten Walze lassen sich leicht selbst bestimmen. Wenn Sie Unterstützung benötigen, kann Ihr Rasterwalzenhersteller mit seiner umfangreichen Erfahrung bei der Abstimmung des Schöpfvolumens auf den spezifischen Bedruckstoff helfen.

3) Vermeiden Sie einen hohen Anpressdruck

Flexodruck ist ein druckempfindlicher Prozess. Eine Erhöhung des Anpressdrucks zum homogenen Ausdruck von Vollflächen führt fast immer zu einer höheren Tonwertzunahme im Raster.

Wählen Sie eine Gravurform der Rasterwalze mit einem optimalen Entleerungsverhalten. Ein dünnerer Nassfilm der Farbe ist einfacher zu kontrollieren, reduziert die Punktzunahme und erhöht die Qualität im Rasterdruck. Ein gutes Entleerungsverhalten der Rasterwalze lässt Vollflächen bei niedrigem Anpressdruck des Klischees homogen ausdrucken.

Apex bietet als Lösung eine offene wellenförmige Kanalstruktur der Rasterwalzen, die sich GTT Profil nennt. Das offene Profil in Kombination mit einer flachen Kanalstruktur, geringere Toleranzen und ein sehr gleichmäßiges Verhältnis zwischen Zellwand und Näpfchenöffnung macht den Unterschied zu anderen Gravurformen aus. Diese Gravurform besitzt den Vorteil, dass eine sehr gleichmäßige und stabile Übertragung einer definierten Farbmenge auf die Druckplatte erfolgt. Dies ermöglicht den Druck von Motiven mit hohen Rasterauflösungen bei gleichzeitig homogenen Volltonflächen.

4) Kontrollieren Sie den Prozess

Im Flexodruck können Drucker auf verschiedene Weise vorgehen. Eine falsche Rasterwalze in der Maschine zu haben wird darum nicht immer gleich als Grund ersichtlich für das auftretende Druckproblem.

Mit einer Prozesssteuerungs Kalibrier Rasterwalze können Sie Druckplatten und Rasterwalzen überprüfen, wenn Druckprobleme auftreten und Sie ermöglicht eine Produktionssteuerung mit geschlossenem Regelkreis. Die Kalibrierungswalze besteht zu einer Hälfte als GTT XS und zur anderen Hälfte aus einer GTT S Gravur. Informationen wie es funktioniert finden Sie unter:

https://www.youtube.com/watch?v=jCuYtU3b308.

Und nicht zu vergessen Punktzuwachs ist kein einfaches Problem beim Flexodruck. Die Ursachen sind zahlreich. Probleme können von der Mechanik der Druckmaschine rühren, können durch Druckfarbe verursacht werden, können von der unzureichenden Sauberkeit und Wartung der Maschine kommen sowie durch verschmutzte oder abgenutzte Rasterwalzen verursacht sein. Eine kurze Zusammenfassung weitere Einflussfaktoren über Rasterwalzen hinausgehend:

- Druckplatte und Klebeband müssen die korrekte Gesamthöhe besitzen, abgestimmt auf den Unterschnitt der Druckmaschine.

- Das Klebeband muss die richtige Härte haben und muss blasenfrei montiert sein.

- Die Farbe darf die Druckplatte von ihrer Lösemittelzusammensetzung nicht anquellen und muss in ihrer Viskosität richtig eingestellt sein.

- Überprüfen Sie alle mechanischen Faktoren der Maschine wie beschädigte Zahnräder oder verschmutzte Zylinder.

- Und natürlich gibt es bestimmte Rasterarten, die helfen, Punktzuwachs zu reduzieren.

Um das richtige Verhältnis von Rasterweite der Platte und Rasterwalzenlineatur und -volumen zu bestimmen, fordern Sie hier Ihren Anilox-Rechner für GTT-Profile und hexagonale Rastergravuren an.